KOORDYNACJA WYMIAROWA OPAKOWAŃ – EFEKTYWNOŚĆ ŁAŃCUCHÓW DOSTAW

Opakowania transportowe wpływają na usprawnienie transportu i płynności przepływów towarowych w łańcuchu dostaw, a to głównie ze względu na możliwość formowania jednostek ładunkowych oraz racjonalne zagospodarowanie powierzchni i przestrzeni budowli magazynowych i środków transportu zewnętrznego.

Aby wszystkie funkcje związane z opakowaniami transportowymi były właściwie spełnione, przy projektowaniu opakowań należy przede wszystkim dążyć do ich standaryzacji, pamiętać o łatwości ich przemieszczenia a także przewidzieć obrót tymi opakowaniami (opakowania zwrotne) oraz brać pod uwagę wymagania związane z ich utylizacją.

Projektując opakowania należy pamiętać również nie tylko o tym, że powinny one:

- chronić wyroby w czasie magazynowania, transportu i użytkowania, a w niektórych przypadkach chronić otoczenie przed ewentualnymi szkodliwymi wpływami wyrobu,

- ułatwiać przemieszczanie i demontaż,

- informować o wyrobie,

- być odpornym na narażenia mechaniczne i klimatyczne;

ale należy także brać pod uwagę uwarunkowania formalno-prawne, m.in. takie jak:

- ustawa o metrologii(masa, tolerancje itp.,

- wymagania ergonomiczne,

- przepisy o warunkach przewozu i znakowaniu materiałów i towarów niebezpiecznych,

- przepisy o ich utylizacji,

oraz uwarunkowania ekonomiczne, technologiczne i marketingowe.

Przepływy towarowe coraz częściej nabierają charakteru międzynarodowego. Konieczne jest zatem uwzględnienie w rozważaniach związanych z opakowaniami aktualnych przepisów Unii Europejskiej oraz stanu prac normalizacyjnych w komitetach CEN i ISO.

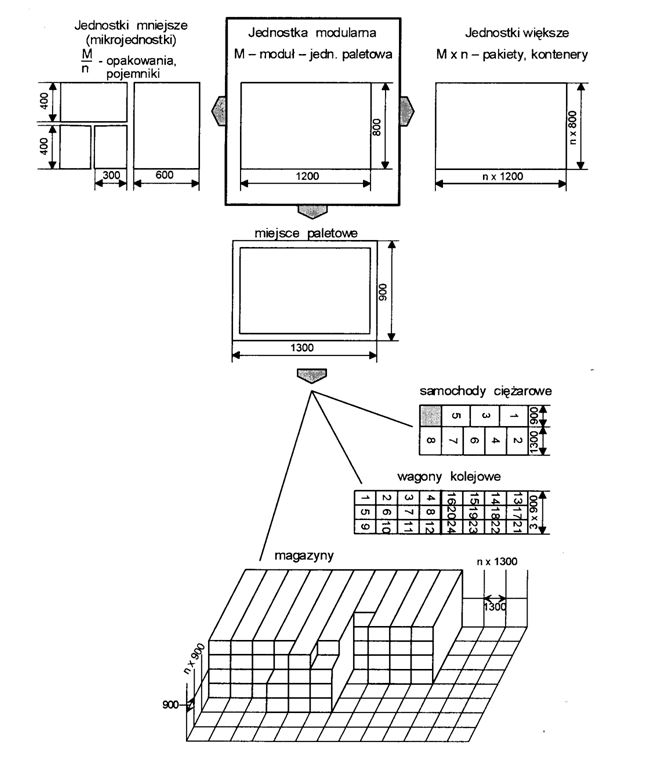

Koordynacja wymiarowa w łańcuchach dostaw

Wdrażanie nowoczesnych metod produkcji, transportu i magazynowania wyrobów wymaga skoordynowania i wzajemnego dostosowania wielu parametrów technicznych związanych z konstrukcją i technologią.

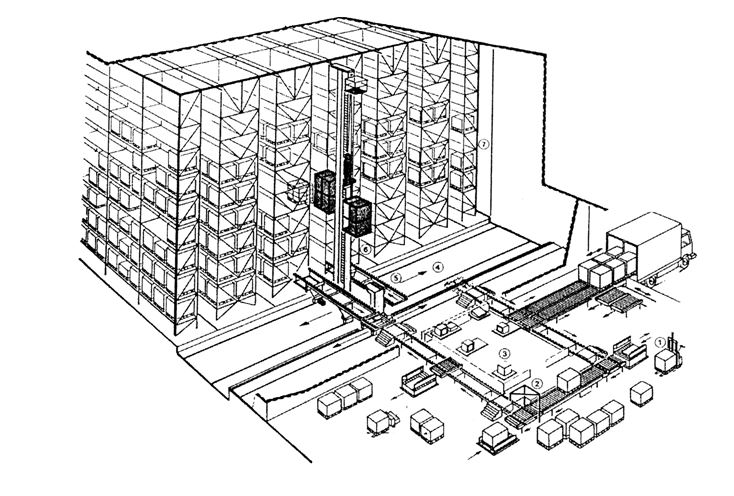

Przyglądając się pośrednim i bezpośrednim zależnościom w łańcuchach dostaw należy bardzo dokładnie przeanalizować miejsca styków ogniw tego łańcucha, którego podstawowymi elementami technicznymi są:

- budowle magazynowe (wraz z rampami, drogami dojazdowymi, wejścia

i dojścia otworami drzwiowymi, wrotami itp.), - urządzenia do składowania (regały, stojaki, wieszaki itp.),

- środki transportu wewnętrznego (wózki jezdniowe, przenośniki, układnice, żurawie, suwnice itp.),

- środki transportu zewnętrznego (przestrzenie ładowne samochodów, wagonów kolejowych, ładownie samolotów i statków),

- opakowania (jednostkowe, zbiorcze, transportowe i inne),

- palety ładunkowe,

- kontenery,

- jednostki ładunkowe,

- maszyny pakujące,

- paletyzatory i depaletyzatory,

- urządzenia do obkurczania opakowań i jednostek ładunkowych folią,

- itp.

Wszystkie wymiary ww. ogniw łańcucha logistycznego powinny być ze sobą ściśle powiązane i skoordynowane.

Największe rozbieżności wymiarowe w łańcuchu dostaw są właśnie na styku – m.in. opakowań transportowych i palet, jednostek budowli magazynowych i środków transportowych, można byłoby mnożyć przykłady w tym zakresie.

Opakowania transportowe

Właściwie zaprojektowane opakowanie w aspekcie logistyki może się przyczynić zarówno do obniżenia całkowitych kosztów logistycznych, jak i do zwiększenia poziomu obsługi klienta.

System wymiarowy opakowań jest teoretycznym zbiorem zalecanych wielkości i wymiarów opakowań.

Znaczenie palet ładunkowych w łańcuchach dostaw jest niepodważalne, chociażby ze względu na:

- możliwość mechanizacji prac przeładunkowo-transportowych,

- efektywniejsze wykonywanie czynności transportowo-magazynowych,

- zmniejszenie narażeń mechanicznych w transporcie, itp.

Należy jednak spojrzeć na nią z punktu logistyki, tzn. od strony wymagań stawianych przez klienta (odbiorcę towarów na palecie).

Aktualnymi normami na jednostki ładunkowe są:

- PN-84/M-78002 – Pakietowe jednostki ładunkowe. Terminologia i parametry podstawowe,

- PN-93/M-78003 – Wielkości jednostek ładunkowych. Wymiary,

- PN-82/M-78202 – Paletowe i bezpaletowe jednostki ładunkowe. Parametry podstawowe,

- PN-89/M-78209 – Projektowanie paletowych jednostek ładunkowych.

Tworzenie jednostek logistycznych jest warunkiem budowy racjonalnego łańcucha dostaw. W związku z tym powinny one spełniać następujące warunki:

- posiadać znormalizowane parametry,

- być przystosowane do układania w stosy,

- posiadać odpowiednie parametry wytrzymałościowe.

Istotnym aspektem przy wyborze jednostek logistycznych będzie jednak zawsze wybór takiej jednostki, która umożliwi płynność i nie przerywany przepływ w łańcuchach dostaw.

Poniżej zaprezentowano najczęściej spotykane sposoby formowania i zabezpieczania jednostek ładunkowych.

Jednostki ładunkowe a gniazda regałów magazynowych, przenośniki, układnice, wózki jezdniowe widłowe, drogi manipulacyjne, środki transportu zewnętrznego.

Praktycznie nie można wskazać przykładów łańcuchów dostaw charakteryzujących się pełną koordynacją wymiarową. Można wskazać jedynie nieliczne miejsca styku, gdzie ogniwa łańcucha wymiarowego zazębiają się. I te sytuacje pokazano w wyżej wymienionych przykładach.

W łańcuchu bezpośrednich zależności występują również zależności pośrednie, których koordynacja i synchronizacja wymaga jeszcze wielu prac normalizacyjnych. Do nich należy synchronizacja wymiarowa dróg dojazdowych, ramp, drzwi budowli magazynowych, urządzeń transportu wewnętrznego, itp.

0 Comments